В настоящее время портативные электронные устройства (например, мобильные телефоны, ноутбуки и цифровые камеры) становятся всё более многофункциональными и развиваются в направлении уменьшения размеров, утоньшения, уменьшения массы, гибкости и даже возможности сворачиваться, чтобы соответствовать запросам современного быстрорастущего рынка. Однако, развитие технологий управления энергией (такие как батареи и суперконденсаторы) всё ещё находится на низком уровне. Поэтому, изготовление источников энергии с низким весом (обеспечивающих больший запас энергии и мощности при меньшей массе устройства) и высокой гибкостью (работающих очень хорошо даже при условии скручивания) остается перспективной задачей. Много усилий было затрачено, чтобы достигнуть этих целей, главным образом используя углеродные сети из нанотрубок (CNT) или нанослои графена в качестве гибких электродов суперконденсаторов и батарей. Отмечено, что большинство их исследований было проведено для классической конфигурации устройств аккумулирования энергии (прокладка, зажатая между двумя электродами, уплотнённые жидким электролитом), которая несёт в себе два главных недостатка для практического применения в сфере носимых устройств. Во-первых, жидкий электролит требует надёжной герметизации. Стоит произойти утечке электролита, как тут же вредные материалы начнут пагубно воздействовать на живые организмы. Во-вторых, составные части устройства будут перемещаться друг относительно друга при сильном изгибе, что уменьшит электрохимическую производительность и срок службы устройства. Из двух вышеупомянутых пунктов следует, что в будущем будет сложно сделать классические устройства аккумулирования энергии ещё меньше.

Таким образом, для современных устройств аккумулирования энергии существует только две конфигурации (типа «кнопка» и спиральный ленточный цилиндр). Их неуклюжие массивные формы катастрофически ограничили их дальнейшие применения в сфере тонких и носимых электронных устройств.

Комбинирование материалов, основанных на углероде, с псевдоемкостными материалами (такие как оксиды переходных металлов и проводящие полимеры) является многообещающим подходом для улучшения электрохимической производительности устройств. О тонких плёнках нанокомпозита «углеродная нанотрубка/полианилин» (PANI, который является характерным представителем проводящих полимеров) как гибких электродах суперконденсаторов с улучшенными электрохимическими свойствами сообщалось в наших предыдущих исследованиях. В этой работе, мы продолжили исследование нового вида конфигурации устройства для ультратонких твердотельных суперконденсаторов, то есть двух слегка разделённых PANI/CNT нанокомпозитных электрода, надёжно зафиксированных в гелевом электролите H2SO4-поливиниловом спирте (ПВА). Исследования морфологии показали, что это – интегративное устройство, основанное на полимерах, и толщина всего устройства сопоставима с толщиной кусочка коммерческой бумаги формата A4. Электрохимические измерения показали, что эти устройства, тонкие как бумага, сохраняют великолепную суперконденсаторную производительность при условии сильного изгиба (скручивания). Также был представленный опытный образец устройства. Такой подход может обеспечить не затратную и легкомасштабируемую методику получения лёгких и гибких устройств аккумулирования энергии, которые могут найти много потенциальных применений.

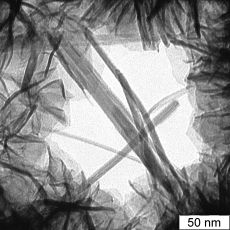

Полимерные твердотельные суперконденсаторы были изготовлены простым двухступенчатым методом: 1) формирование электродов из тонкой гибкой плёнки, сделанной из PANI/CNT нанокомпозита и 2) пропитка и затвердевание двух немного разделённых электродов в H2SO4-ПВА гелевом электролите. В типичном процессе синтеза, во-первых, PANI полимеризировался, равномерно покрывая сети CNT, сделанные из беспорядочно перепутанных отдельных связок CNTs и CNT. Во-вторых, две тонкие плёнки из PANI/CNT нанокомпозита погружали в водный раствор H2SO4-ПВА (∼10 % по массе) на 10 минут и вынимали. После этого, электрод, покрытый тонким слоем раствора, был высушен на воздухе при комнатной температуре в течение 4 часов, чтобы удалить излишки воды. После эти два электрода были прижаты друг к другу под давлением ∼10 MPa в течение 10 минут. Под таким давлением тонкий слой гелевого электролита H2SO4-ПВА на всей поверхности электрода может склеиться в один тонкий разделяющий слой. Такому гибкому материалу можно придать любую форму, которая понадобится для применения в различных обстоятельствах. Подход основан на растворах, поэтому его будет легко внедрить в уже существующие методики промышленного производства.