Уникально высокая подвижность зарядов в графене делает этот материал потенциально интересным для создания разного рода электронных устройств, например, полевых транзисторов или ячеек памяти. Однако для создания многих из них необходимо уметь разрезать лист графена на фрагменты необходимой формы. Свой многостадийный метод разрезания графена был предложен международным коллективом ученых из США, Мексики и Индии.

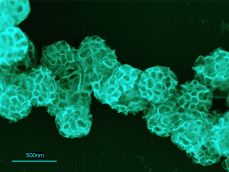

Известно, что каталитические частицы, используемые для разрезания графена, концентрируются преимущественно вдоль границ "ступенек" (рис.1). Такие ступеньки могут быть созданы различными методами, такими как травление плазмой или бомбардировка ионным пучком. Кроме границы "ступенек", центрами зародышеобразования могут выступать "ямки", полученные окислительным травлением в течение 1-5 минут при температуре 650 градусов. Каталитические частицы наносились методом dip-coating (рис.2). Стоит отметить, что при первом разрезании образовавшиеся каналы были очень короткими. После первого разрезания, каталитические частицы были нанесены снова, и их центром формирования стали края разреза. Процессы разрезания можно продолжать и далее, однако уже после второго разрезания на поверхности HOPG (высокоориентированный пиролитический графит) образовалась очень плотная структура треугольных, прямоугольных и ленточных кусков графена (рис.3).

Полученные фрагменты графена переносились на кремниевую подложку, используя ультратонкую эпоксидную пленку в качестве адгезивного слоя. Однако использование такого метода ограничивает недостаточная равномерность и плоскость больших блоков HOPG, используемых в эксперименте. Поэтому было решено переносить большие фрагменты графена на кремниевую подолжку, и лишь потом разрезать их. Для соединения использовалась все та же ультратонкая эпоксидная пленка. Для получения тонких фрагментов графена, пригодных для практического применения, использовалась обработка ультразвуком. Избыточный адгезивный слой был удален травлением на воздухе при температуре 500 градусов. Далее были нанесены каталитические частицы, и при температуре 850 градусов было выполнено разрезание. Стоит отметить, что разрезы при такой температуре оказались очень прямыми, что положительно сказалось на регулярности образовавшихся фрагментов графена (рис. 4).

Две описанные выше процедуры (многостадийное разрезание и перенос на кремниевую подолжку с последующим разрезанием) показали, что разрезание становится более эффективным, если создать большее количество "ступенек" на поверхности графена. При этом необходимо строго контролировать положение этих "ступенек", тем самым контролируя положения разрезов. Для реализации этой задачи авторами этой статьи был предложен так называемый patterned cutting process. Сначала на поверхность HOPG методом spin-coating был нанесен фоторезист толщиной несколько микрон, после чего использовался метод оптической литографии, чтобы сформировать структуру необходимой формы, с последующим травлением открытых участков графена плазмой. После нанесения никеля, используемого в качестве катализатора, методом термического испарения, фоторезист был удален в ацетоне и произведено разрезание при температуре 850 градусов. На рисунке 5 показаны результаты использования этого метода.