Дисперсные системы в технологии тонкой ГАП-керамики

|

|

Технологическая стадия, продукт |

Описание дисперсной системы и процессов |

|

1 |

Порошки солей (NH4)2HPO4и Ca(NO3)2*4H2O |

ДС (твердое в газообразном) |

|

2 |

Приготовление гомогенных растворов |

ДС (твердое в жидком) |

|

3 |

Раствор |

Исчезновение ДС |

|

4 |

Синтез высокодисперсного порошка ГАП Ca10(PO4)6(OH)2 из гомогенных растворов |

Образование ДС (твердое в жидком) с использованием метода конденсации. Протекание агрегации. |

|

5 |

Отделение осадка ГАП от маточного раствора – раствора нитрата аммония NH4NO3 |

Изменение характеристики ДС (Т/Ж) –увеличение содержания твердой фазы. Затем образование ДС (Т,Г/Ж). Протекание агрегация |

|

6 |

Сушка осадка |

Преобразование предыдущей ДС(Т,Г/Ж) в ДС (Т,Ж/Г), а затем в ДС (Т/Г). Уменьшение поверхностной энергии за счет агрегации, которая неизбежна, нежелательна и не поддается контролю. |

|

7 |

Дезагрегация высушенного |

Образование ДС (Т/Ж). Изменения качества ДС (поверхности и размера частиц дисперсной фазы: разрушение агрегатов частиц). |

|

8 |

Сушка после дезагрегации порошка ГАП/ NH4NO3 в ацетоне |

Преобразование ДС (Т/Ж) в ДС (Т,Ж/Г), затем в ДС (Т/Г). Уменьшение поверхностной энергии за счет агрегации из других стартовых условий, чем при протекании агрегации на предыдущих стадиях |

|

9 |

Формование образца или изделия при прессовании |

Образование связнодисперсной ДС (Т/Г) |

|

10 |

Обжиг |

|

|

|

Уплотнение за счет плавления NH4NO3 |

ДС (Т,Г) в ДС (Ж,Т/Г), затем в ДС (Г,Т/Ж) и далее в предельном случае в (Т/Ж). |

|

14 |

Удаление NH4NO3, котоорый в данном случае выступал в роли ВТС при нагревании |

Преобразование предыдущей ДС в ДС (Т/Г) |

|

15 |

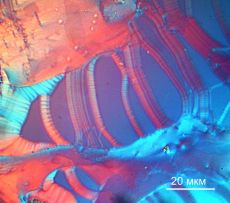

спекание: * начальная стадия * развитие процесса спекания благодаря диффузии при твердофазном спекании ГАП *заключительная стадия¨ |

Развитие (изменение) ДС: * ДС (Т/Г) * ДС (Т/Г, затем Г/Т)

*Образование жесткосвязанной ДС(Тзерна/Тграницы), которая представляет собой конгломерат тонких поликристаллических частиц |

|

16 |

охлаждение |

Фиксирование желаемого состояния ДС (Т/Т): фазовой структуры и размера зерен |

3. Содержание осадка - твердой фазы в маточном растворе составляла 2,6%.

4. 11,39 %.

5. 60%

6. На стадии сушки.

7. И то и другое.

¨ 2. Дальнейшее нагревание при высокой температуре может привести к деградации поликристаллической структуры керамики за счет рекристаллизации и в предельном случае приведет к образованию монокристалла, т.е. к гибели данной ДС.

Таблица с решением задачи в приложенном pdf файле