Одномерные микро- и нанонити являются перспективным классом материалов для широкого спектра приложений, включая микроэлектронику, композитные материалы, и биотехнологию. Для получения многих необходимых свойств обязательным критерием является упорядоченное расположение нитей. Таким образом, стоит технологическая задача получения одномерных структур с заданными свойствами, для решения которой существуют различные методики, причем важную роль также играет экономическая эффективность производства.

Метод химического осаждения из газовой фазы дает спутанные нити, упорядочение которых является нетривиальной задачей. Манипулирование отдельными трубками является чересчур трудоемким методом, не дающим необходимых результатов. Методами матричного синтеза удается получить нанонити высокого качества, матрицами при этом являются пористые оксиды алюминия или кремния. Недостатками этого метода являются хрупкость матриц и их малые геометрические размеры. Существенно также и то, что длина получаемых нитей ограничена, что вызывает дополнительные трудности при их использовании.

Таким образом, наиболее удобным был бы метод, позволяющий получать с высокой эффективностью микро- и нанонити, распределенные по большим поверхностям. Немаловажной является и возможность вертикального расположения нитей.

Авторы работы "Mass-Productions of Vertically Aligned Extremely Long Metallic Micro/Nanowires Using Fiber Drawing Nanomanufacturing" предложили инновационный метод получения микро- и нанонитей в больших количествах при помощи вытягивания стеклянных трубок, наполненных соответствующим веществом. Технологии получения стеклянных капилляров давно известны; соединяя этот метод с заполнением полостей необходимым веществом, мы имеем высокоэффективную методику получения требуемых структур. Особым достоинством является то, что можно контролировать диаметр, длину нитей и межнитевое расстояние (Рис.1).

Кратко изложим суть методики (Рис.2). После заполнения трубки протягиваются, затем разрезаются на части одинаковой длины, которые укладываются в гексагонально упорядоченные пучки для повторных протягиваний (сколько требуется). Далее следует отжиг для формирования целостной структуры нити. Путем обработки плавиковой кислотой стеклянная матрица удаляется.

Исходная матрица была диаметром 7,6 мм с полостью в 1,6 мм, в то время как окончательные образцы имели диаметр 250-600 мм. После трех стадий вытягивание-разрезание-сборка получаются нити диаметром 50 нм, при этом длительность стадий вытягивания составляет около 20 минут.

В качестве материалов для изготовления нанонитей использовались сплав Cu-P (92,5% к 7,25%), имеющий температуру плавления 725оС (температура размягчения стекла 850оС), а также цинк (420оС) и олово (232оС). При этом происходят различные процессы - например, фосфор возгоняется и после установления равновесия концентрируется в поверхностных слоях, что отражается в изменении отношения медь/фосфор при проведении стадии протяжки.

После проведения серии экспериментов были установлены следующие требования к материалам и условиям синтеза:

1) Температура размягчения стекла должна находиться в области существования наполнителя в жидком состоянии , т.е. между температурой его плавления и температурой кипения;

2) Коэффициенты термического расширения стекла и наполнителя должны быть близки (что не выполняется в полной мере для цинка);

3) Между ними не должны протекать химические реакции;

4) Наполнитель должен хорошо смачивать стекло (что является проблемой при изготовлении нитей из олова этим методом);

5) Наполнитель не должен иметь чрезвычайно высокое давление насыщенных паров при температурах синтеза.

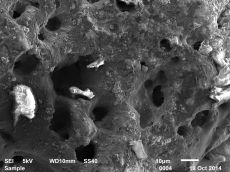

На рис.3 приведены несовершенства структуры нитей.

Таким образом, описан метод синтеза нитей нано- и микроразмера, позволяющий получать их в больших количествах с предположительно высокой экономической эффективностью. Этот перспективный метод может быть оптимизирован для каждого конкретного случая.

Статья в оригинале доступна на DOI: 10.1002/adma.200702126, название оригинала "Mass-Productions of Vertically Aligned Extremely Long Metallic Micro/Nanowires Using Fiber Drawing Nanomanufacturing", Adv. Mater. 2008, 9999, 1–5